Η Autodesk χρησιμοποιεί το 3d printing για τη δημιουργία ελαφρύτερων καθισμάτων για τα αεροπλάνα

Και ενώ οι έρευνες σχετικά με την ποιότητα και τον αντίκτυπο των εκπομπών που παράγονται από τους 3d εκτυπωτές βρίσκονται σε εξέλιξη, παρουσιάζονται παράλληλα διάφοροι τρόποι με τους οποίους η τεχνολογία του 3d printing είναι πολύ φιλική για το περιβάλλον. Μερικά παραδείγματα είναι τα ανακυκλωμένα υλικά που χρησιμοποιούν, οι νέοι τρόποι κατασκευής ηλιακών συλλεκτών που προσφέρουν, αλλά και η μείωση των εκπομπών διοξειδίου του άνθρακα.

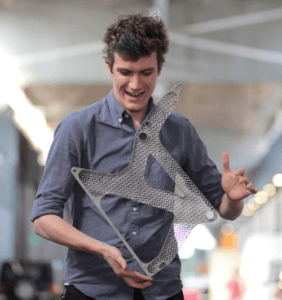

Μάλιστα, το τελευταίο είναι το κεντρικό θέμα της μελέτης του Andreas Bastian, ερευνητής της Autodesk στο κέντρο τεχνολογίας Pier 9 της εταιρείας στο Σαν Φρανσίσκο. Σε μια προσπάθεια να «γεφυρώσει το χάσμα» μεταξύ της 3D εκτύπωσης και της χύτευσης μετάλλων, δημιούργησε ένα ελαφρύ πλαίσιο για τα καθίσματα των αεροπλάνων, το οποίο όχι μόνο φιλοδοξεί να μειώσει τις εκπομπές διοξειδίου του άνθρακα, αλλά και να εξοικονομήσει πολλά χρήματα για τις αεροπορικές εταιρίες.

Μάλιστα, το τελευταίο είναι το κεντρικό θέμα της μελέτης του Andreas Bastian, ερευνητής της Autodesk στο κέντρο τεχνολογίας Pier 9 της εταιρείας στο Σαν Φρανσίσκο. Σε μια προσπάθεια να «γεφυρώσει το χάσμα» μεταξύ της 3D εκτύπωσης και της χύτευσης μετάλλων, δημιούργησε ένα ελαφρύ πλαίσιο για τα καθίσματα των αεροπλάνων, το οποίο όχι μόνο φιλοδοξεί να μειώσει τις εκπομπές διοξειδίου του άνθρακα, αλλά και να εξοικονομήσει πολλά χρήματα για τις αεροπορικές εταιρίες.

Η Autodesk έχει αξιοποιήσει και στο παρελθόν την τεχνολογία της τρισδιάστατης εκτύπωσης για να βοηθήσει τα αεροσκάφη να μειώσουν τις εκπομπές διοξειδίου του άνθρακα, την κατανάλωση καυσίμου και το βάρος τους. Το 2015, η εταιρεία συνεργάστηκε με την Airbus για να δημιουργήσει ένα κατασκευαστικό στοιχείο τρισδιάστατου θαλάμου αεροπλάνου. Μόλις αναπτυχθεί η διαχωριστική βιονική κατάτμηση, η οποία βρίσκεται σήμερα σε δοκιμές FAA, εκτιμάται ότι θα μειωθούν δραστικά οι εκπομπές διοξειδίου του άνθρακα, σε κλίμακα που ισοδυναμεί με την απομάκρυνση 96.000 αυτοκινήτων από τους δρόμους!

Για την παραγωγή της γεωμετρίας του πλαισίου του καθίσματος αεροσκάφους χρησιμοποιήθηκε ένας αλγόριθμος στο λογισμικό Netfabb της Autodesk, το οποίο θα μπορούσε να λειτουργήσει σε οποιοδήποτε πρότυπο εμπορικού αεριωθούμενου αεροπλάνου. Στόχος της προσπάθειας ήταν να προκύψει ένα πλαίσιο τόσο ανθεκτικό όσο το πρωτότυπο, αλλά ταυτόχρονα πολύ πιο ελαφρύ. Χρησιμοποιώντας τη βελτιστοποίηση πλέγματος και επιφάνειας, το λογισμικό σχεδίασε μια πολύπλοκη δομή που καθιστά τα καθίσματα αεροσκαφών τόσο ελαφριά ώστε η ανάγκη για καύσιμα αεριωθούμενων μειώνεται σημαντικά.

Για την παραγωγή της γεωμετρίας του πλαισίου του καθίσματος αεροσκάφους χρησιμοποιήθηκε ένας αλγόριθμος στο λογισμικό Netfabb της Autodesk, το οποίο θα μπορούσε να λειτουργήσει σε οποιοδήποτε πρότυπο εμπορικού αεριωθούμενου αεροπλάνου. Στόχος της προσπάθειας ήταν να προκύψει ένα πλαίσιο τόσο ανθεκτικό όσο το πρωτότυπο, αλλά ταυτόχρονα πολύ πιο ελαφρύ. Χρησιμοποιώντας τη βελτιστοποίηση πλέγματος και επιφάνειας, το λογισμικό σχεδίασε μια πολύπλοκη δομή που καθιστά τα καθίσματα αεροσκαφών τόσο ελαφριά ώστε η ανάγκη για καύσιμα αεριωθούμενων μειώνεται σημαντικά.

Βέβαια, οι συμβατικές μέθοδοι κατασκευής δεν είναι σε θέση να δημιουργήσουν τις σύνθετες γεωμετρίες της μελέτης, ενώ παράλληλα το κόστος της τρισδιάστατης εκτύπωσης δεν βρίσκεται ακόμη σε σημείο που να είναι ανταγωνιστικό για τις παραδοσιακές μεθόδους παραγωγής.

«Ενώ η παραγωγή με 3d Printing υπόσχεται πολλά για το μέλλον των κατασκευών, είναι ακόμα πολύ νωρίς για πολλά από τα προϊόντα», δήλωσε ο Bastian. «Η χύτευση, αντίθετα, υπάρχει εδώ και χιλιετίες και είναι εξαιρετικά προσιτή. Υπάρχουν εκατοντάδες χιλιάδες μηχανικοί, χυτήρια και εργοστάσια με μεγάλη τεχνογνωσία πάνω στο αντικείμενο. Αυτός είναι ένας από τους λόγους που ψάχνω για μια γέφυρα μεταξύ των δύο μεθόδων. «

«Ενώ η παραγωγή με 3d Printing υπόσχεται πολλά για το μέλλον των κατασκευών, είναι ακόμα πολύ νωρίς για πολλά από τα προϊόντα», δήλωσε ο Bastian. «Η χύτευση, αντίθετα, υπάρχει εδώ και χιλιετίες και είναι εξαιρετικά προσιτή. Υπάρχουν εκατοντάδες χιλιάδες μηχανικοί, χυτήρια και εργοστάσια με μεγάλη τεχνογνωσία πάνω στο αντικείμενο. Αυτός είναι ένας από τους λόγους που ψάχνω για μια γέφυρα μεταξύ των δύο μεθόδων. «

«Σκοπός αυτού του έργου δεν είναι να πουλήσει πλαίσια καθισμάτων για αεροσκάφη. Η πρόθεση είναι να αποδείξει τη δύναμη του συνδυασμού των προηγμένων τεχνολογιών της Autodesk στο σχεδιασμό προσθέτων με μια εναλλακτική της πιο ευρέως χρησιμοποιούμενης διαδικασίας κατασκευής: της χύτευση. Ναι, υπάρχουν μεγάλες δυνατότητες εφαρμογής για την αεροδιαστημική, αλλά αυτός ο συνδυασμός μπορεί επίσης να χρησιμοποιηθεί σε αυτοκίνητα, σε ιατρικές συσκευές, σε βιομηχανικό εξοπλισμό και σε πολλούς άλλους τομείς. «, πρόσθεσε ο Bastian.

Φωτογραφίες: 3dprint.com